【完美動力】

面向工業之美的精益三倍增效持續改善創新實踐

?

【工廠改善專家余偉輝老師獨創的三倍增效系統,科學嚴謹,實戰性強,?二十余年專業實踐的沉淀結晶,為你的企業破解持續效率倍增的瓶頸】

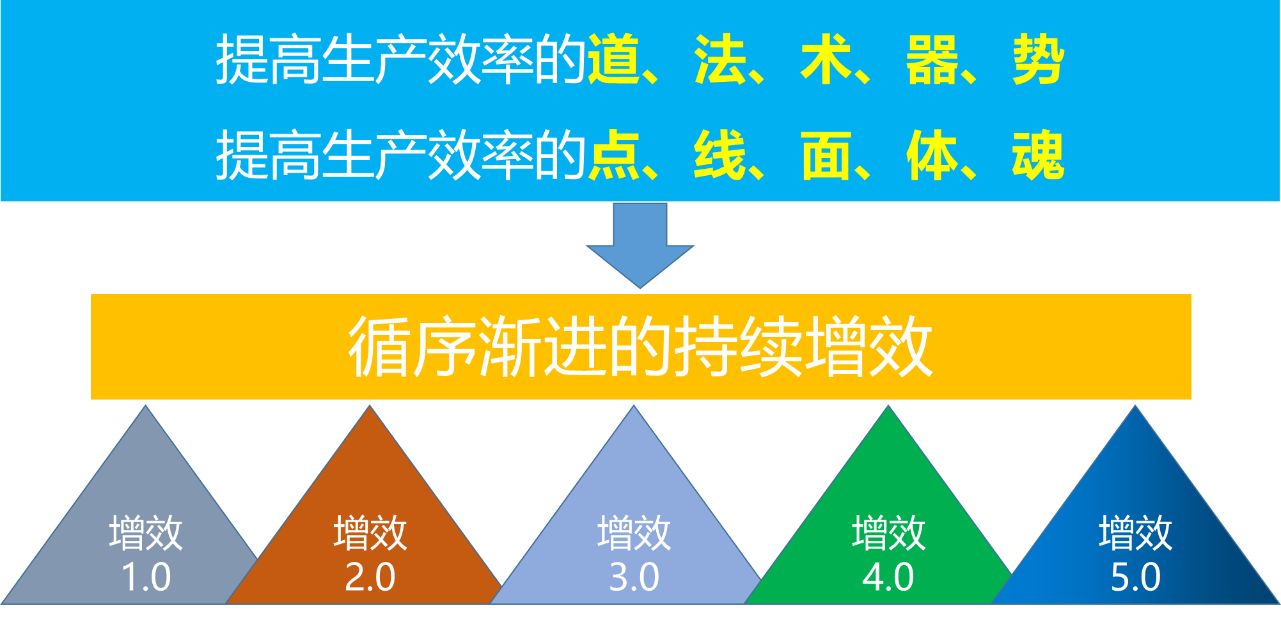

大部分的中國企業

還處于1.0與2.0或2.0與3.0之間

精益化,是中國企業目前最急迫的

工業技術升級與管理轉型!?

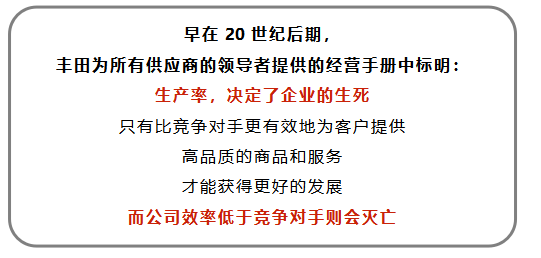

低效的生產是對制造的一種犯罪

勞苦的作業是對美好的一種摧殘

隨著勞動力供求關系的轉變和用工形勢的惡化,大幅提高生產效率,減少勞動力需求是擺在工廠企業面前刻不容緩的問題,而常規性的10%、20%、30%、50%緩慢式效率提升已難于從根本上解決勞動力用工的困境,一場三倍增效的革命勢在必行!

面對越來越迫切的增效要求對于企業來講,應用IE和精益手法布局優化、單件流、產線平衡TPM、SMED、拉動生產……這些基本改善都做,是否會突然發現企業陷入了改善的困境?

效率低下,靠“拖”解決不了問題!

持續突破,靠“熬”更是沒有希望!

下一步改善的方向在哪里?

打通全價值流的瓶頸在哪里?

增效改善的突破機會在哪里?

?

余偉輝老師根據自己20多年的先進制造技術與管理變革實踐經驗,首創一套適合中國制造型企業的、可持續的三倍增效系統理論和實踐。作為版權課程,已經獲得了版權認證。

?

主題一:沒有不明不白的持續增效

【不要動不動一提增效就想導入自動化設備,現實中,草率的自動化往往是一個又一個血和淚的體驗】

※?工業4.0的實施路徑

※?智能制造根本目的是降本增效

※?離開精益制造,別談什么工業4.0智能制造

※?從單一的精益到“精益+”的轉變

※?一倍、二倍到三倍持續增效的總體思路

※?工廠全面增效的“道”“法”“術”“器”“勢”

?

主題二:沒有舒舒服服的IE改善

【不要動不動就說是血汗工廠或壓榨勞動力,我們不做得太好,而是差距太大】

※?別以為是IE畢業就能做改善,工業工程師,你離優秀的改善專家還有多遠?

※?簡單的事情做到極致,你就是專家

※?繞不開的話題--精益與IE是什么關系

※?沒有科學的效率評價與管理哪來的科學增效?

※?人員操作效率:教你一招提高效率50%

※?視而不見的人機配合效率損失,中國人是不是太多了?

※?僅僅盯著設備故障,你能提高多少設備效率?

※?為什么你的流水線效率那么低?

※?為何創建了單件流,效率卻上不去?

※?產線員工離職率那么高,你該怎么辦?

※?用好ECRS,打遍天下都不怕

?

主題三:沒有糊里糊涂的精益流動

【不要動不動就說平衡率提高了多少,平衡率會失效,做了平衡還要挽救平衡,否則,什么平衡率是沒有意義的】

※?快速、精準、高效的流動,是精益持續追求的核心主線

※?廣度的流動和深度的流動,你做到了哪一步??

※?別以為搞了個單元流布局就萬事大吉了

※?站在宏觀層面,永遠不要被點上的效率蒙蔽了你的雙眼

※?物理布局上的折騰只是起點,但不是終點

※?到底什么樣的流水線適合你的工廠?

※?用好這十大原則,保證你的產線與工廠設計優于其它對手

※?One Piece Flow并不是你想象的那么簡單

※?從單件流到單人流,讓你的效率翻2倍

※?沒有物料的穩定和精準流動,隨時讓你效率的效果清零

※?不能進入PMC計劃與物控的改善,不可能有真正的精益和高效生產。

※?別以為搞定了齊套就搞定了一切,除了齊套,你要關注另一個更為隱性的浪費。

※?悲哀的增效計劃,為何放著作業連續流的金礦不撿?

※?增效其實很簡單,教你一招效率翻倍的武功秘笈

※?流水線生產的流動效率損失,為何管理者們總是視而不見?

※?忽略最為關鍵的一個人,你是最傻的現場管理者

※?如果信息不流動,生產真的要亂套

※?缺少管理上的連續流將事倍功半

?

主題四:沒有輕輕松松的效率突破

【不要動不動就說要智能化,必須要轉變改善思路,從單純的IE改善轉向PE的創新突破,要從PE的角度來突破并打通全系統的價值流,實現三倍增效的目標。】

※?沒有無緣無故的自動化,也沒有一勞永逸的自動化

※?生產管理者:落后的工藝,繁雜的產品,如何能高效地生產?

※?不要在混亂的流程上做流線化,也不要在落后的工藝上搞自動化,更不要在落后的產品上搞模塊化。

※?僅僅靠IE的改善終將碰到的瓶頸

※?沒有PE的突破就不會有效率的突破性提高

※?不能推動PE改善的工程師絕對不是一個優秀的IE工程師

※?你可能做過PQ-PR,但不一定真正做過RS流程標準化

※?一個真實的練習,教會你從PR到RS流程標準化的黃金八步法

【實踐案例】:某汽車零件的工藝流程標準化(案例+練習)

※?在流程標準化中如何應用ECRS方法

※?模塊化是實現精益化大規模定制的唯一途徑

※?DFM/DFA可制造性設計與可裝配性設計的突破

?

主題五:沒有無緣無故的三倍增效

【經典案例】:某產品的全價值流先進制造IE+PE的全面創新與突破

(結合新工藝、新流程、新技術、新設備、新裝備的全價值流創新)

※?以工廠現場流程為基礎,學員現場識別浪費和增效改善機會

※?梳理增效的改善行動,制定行動計劃。

※?課程采用30%理論培訓+30%案例剖析+40%現場實踐,除了理論的培訓還為企業制定未來的改善方向和行動計劃。

?

?

主題六:全面增效精益管理實施策略與方法

【精益管理,沒有隨隨便便的成功。】

※?為何您的企業精益推行不是那么的順利?

※?有效推進精益生產的“道法術器勢”

【經典案例】:500強精益導入,可以借鑒的切身經歷分享

※?避免失敗的寶典:成功避免精益項目失敗的“精益八戒”

※?如何建立企業的精益遠景、使命與規劃

【案例分享】:某冰箱龍頭企業精益規劃、精益愿景分享

※?精益組織結構建設

【案例分享】:某世界500強企業精益組織設計與實踐

※?外部力量與技術支持的建立

※?精益推行的路徑

【案例分享】:格力的精益實踐

※?精益變革的管理

※?精益項目風險管理

【經典分析】:這家企業的精益項目為何失敗

※?克服阻力的三個階段

※?障礙的認識誤區--來自中高層管理者還是基層員工?

※?中高層管理的阻力管理

※?基層員工的阻力管理

【案例分享】:500強Philips員工與Pulse中層阻力克服的案例

※?從管理者到教練的提升

【人物分享】:某世界500強企業總經理的精益教練角色

※?精益倡導人的素質要求:精益倡導者十箴言

※?對倡導者的認知

※?精益倡導者的角色轉變

【應用分享】:某冰箱企業、衛浴企業《精益十箴言》成功應用

※?妨礙改善的借口與管理

【案例分享】:某知名企業“頑固派”克服與管理

※?古語之改善實質的理解

※?改善的最高境界

?

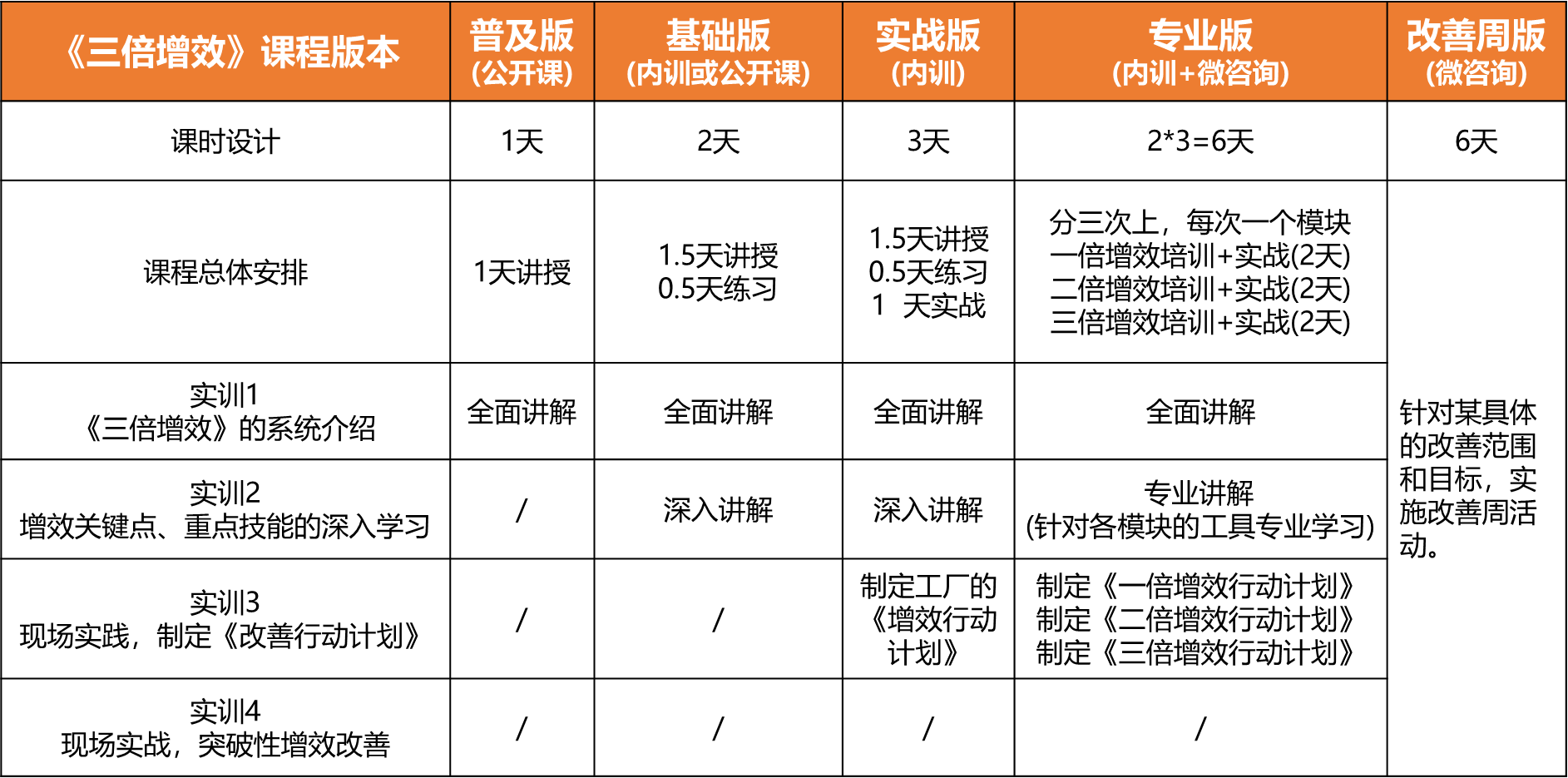

《三倍增效》課程設計:

根據企業的實際需求,可以選擇不同模式的方案(見下表)

?

浙公網安備 33010802003509號

杭州講師網絡科技有限公司

浙公網安備 33010802003509號

杭州講師網絡科技有限公司