精益倍增效益:企業精益管理增效降本攻略

。

——國內案例最豐富、最適合中國制造業的管理課程

。

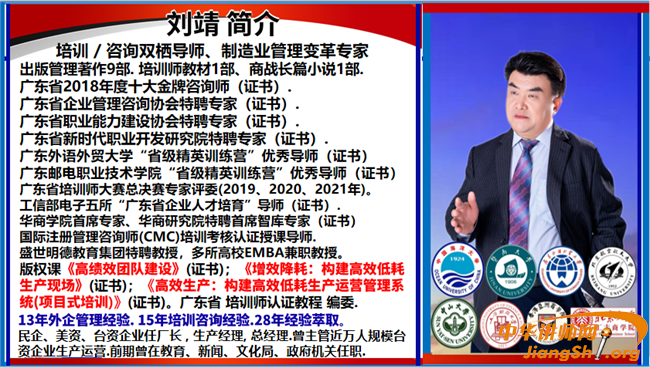

主講導師 :劉 靖

松下幸之助:“培訓,是有成本的,但不培訓成本會更高!”

任正非:“使用沒有培訓的員工,造成人力成本浪費;使用沒有培訓的管理干部,造成無法估算的無形成本浪費!”

【課程背景】

制造業將精益管理運用在生產線,是降本增效的可行性措施,關系到企業的發展基礎!

企業經營,取決于市場和現場兩個戰場。生產現場是企業計劃、流程、質量、成本、組織、管理、控制等諸多矛盾集中暴露、各類問題集中表現的高發區,許多企業因生產現場管理薄弱、混亂,使企業確定的生產、質量、成本、安全、環保等經營目標無法實現,最終導致企業經營戰略上的失敗。 因此,生產線實施精益管理極為重要。

【精益管理6天課程模型】

【課程目標】

通過《精益倍增效益:企業增效降本攻略》課程學習,使企業從事生產、質量管理人員深化對生產現場效率、成本、物料、質量、生產設備、安全管理的技巧、方法和途徑,著力向學員講授7S管理、看板管理、五現管理、均衡生產、人力平衡配置、ECRS導入、生產七大浪費、PDCA循環、5W2H管理工具、OJT培訓、TPM(設備)管理、物料ABC精準管理、IE改善七大手法、PQCDSM管理六大要素等生產現場管理工具、步驟、方法和策略,并針對生產實際中出現的物料問題、人員問題、設備問題、環境問題、質量問題、人機平衡作業等問題,提出有效的解決思路、步驟和實戰的操作方法,結合PDCA循環法、SWOT分析法、SMART管理法、OKR工作法、八何工作法(6W2H)、WBS任務分解法、四象限法則等精益管理手法,打造高效低耗生產線。

課程內容實戰、解決方法易學、易用,能有效提升和改善生產現場的管理水平。

《生產現場管理》、《生產效率提升與成本降低》、《生產線精細化管理》、《生產成本控制》、《精益管理:打造高效低耗生產線》、《精益倍增效益:制造業增效降本實戰課》、《5S、6S、7S管理實務》、《低成本卓越現場打造》、《生產型班組長團隊建設》、《卓越班組長》系列課程,是劉靖教授根據外資企業13年生產管理經驗和17年企業管理培訓、咨詢經驗以及對中國企業現狀研究,經29年企業管理精耕和出版的9部管理著作精選,為中國企業精心打造的成本控制和生產效率提升經典課程。

附:劉靖教授出版管理著作圖片(下圖)

【課程收益】

1.學習《精益倍增效益:企業增效降本攻略》課程,讓學員了解生產精細化管理與企業發展的內在關聯,認知精細管理的重大意義,知曉現場管理的基本規則;

2.讓學員清晰認知精益管理與精益生產是不同的概念,從而深入理解精益管理在企業管理中的深遠意義和重要價值;

3.講解精益七大管理法:PDCA循環法、SWOT分析法、SMART管理法、OKR工作法、八何工作法(6W2H)、WBS任務分解法、四象限法則;

4.領悟、掌握生產線精細化管理的基本要求和方法,包括看板管理、7S管理、五現管理、七大浪費、5W2H、PDCA、ECRS、OJT、物料ABC管理、TPM(設備)管理、IE改善七大手法、4M1E、PQCDSM管理六大要素等方法;

5.教導學員從管理入手,學習并掌握通過規劃實施和強化管理措施,有效解決生產現場環境混亂、物料來回搬運造成人機浪費問題的可行方法;

6.讓學員掌握生產現場物料、產品、半成品管理的有效辦法,改變物料、產品、半成品、不合格品混淆的問題;

7.教導學員認知推行7S的誤區,掌握高效推行7S管理的科學方法和具體措施;

8.讓學員學習精細化生產線過程控制的科學方法,認知均衡生產的重要意義,掌握均衡生產和過程管理的科學方法;

9.教導學員精益改善需要掌握的增效策略、改善推行計劃、改善實施的正確步驟、改善的可行方法、高效改善的重要措施;

10.授課導師以自己的經驗萃取為牽引,運用精益改善的實際案例為藍本,啟迪學員積極開展自主改善的決心和動力。

【培訓對象】

制造業老板、高層干部、生產干部、車間主任、班組長及其他與生產相關職員

【課程時間】

6天(36小時)【可調整為3天+3天,或2天+2天+2天完成】

課 程 大 綱

第一講:理清精益兩大概念

一. 精益管理≠精益生產

1.極易混淆的兩個概念

2.管理者要理清兩個名詞的含義

二. 精益管理與精益生產

1.什么是精益管理

2.什么是精益生產

三. 兩個精益名詞的區別

1.兩個名詞的來源不同

2.兩個名詞的意義不同

3.兩個名詞的重點不同

4.兩個名詞的應用不同

四. 推行精益的利弊權衡

1.中國企業推行精益管理利弊權衡

2.王?院長談精益生產失敗的案例

3.在某港企推行精益生產的咨詢專家的結局

4.廣東省企業管理咨詢協會多名駐廠咨詢專家總結推行精益生產失敗的原因

5.瀛通集團堅持推行精益管理取得成功

五. 應用精益概念4項遵循

1.要有標準化工作流程

2.堅持持續改善的意志

3.消除浪費從細節抓起

4.以價值最大化為導向

案例:本人主導的瀛通通訊推行精益管理

瀛通通訊199年建廠,經24年努力,從一個小作坊發展成為擁有10家工廠和科研基地的跨國集團公司。

第二講:精益管理精準解讀

一. 精益管理解讀

1.精益管理的發展

2.精益管理的內涵

故事:二戰期間,美國空軍降落傘合格率從99.9%提高到100%的故事。

3.精益管理的目標

二. 精益管理的價值

動畫:精益價值流改善動畫演示

1.管理4M1E與QCDPSM認知

2.調動員工積極性

案例:解放戰爭時期,解放軍政工干部轉換教育方式提高俘虜兵戰斗力

3.節約成本實現利潤最大化

三. 精益管理精要

1.精-精的意義

2.益-益的價值

四. 精益推行要明確的問題

1.樹立精益管理意識

2.循序漸進推行精益管理

3.學習研究精益思維

4.精益管理的核心

案例:安裝窗簾的精益思維與價值分析

(1)節省打掃灰塵時間;

(2)保證安裝質量;

(3)提高客戶滿意度。

第三講:精益管理要素法則

一. 精益管理六大要素

1.精益PQCDSM綜述

2.提高生產效率

3.穩定產品質量

4.控制產品成本

5.保證訂單交期

6.保證生產安全

7.提升團隊士氣

二. 精益管理五項法則

1.精益SMART綜述

2.績效指標具體性

3.績效指標可衡量

4.績效指標可達成

5.績效指標與其他目標相關聯

6.績效指標完成期限

三. 精益管理四象限法則

1.關于四象限的說明

2.四象限圖示認知

四. 精益管理的工匠精神

1.認知什么是工匠精神

2.工匠精神的6大內涵

3.工匠精神的特質體現

4.案例:

(1)袁隆平院士研究高產雜交水稻的工匠精神

(2)賴生做陶瓷石膏模具精益求精的工匠精神

(3)晉紀書老師研究培訓師授課藝術的工匠精神

第四講:精益生產管理要則

一. 精益生產的兩大特征

1.準時生產

2.全員參與現場改善

二. 精益管理管理5大原則

1.價值-產品價值明確定義

案例:瓊斯的旅行

案例分析

2.價值流-培養識別的慧眼

案例:飲料生產流程

價值流分析

3.流動-精益管理的要塞

案例:自行車生產流程

各環節流動分析

4.拉動-精益生產的導向

案例:豐田的零部件倉庫示意圖

5.盡善盡美-持續完善細節

三. 推行精益生產5個步驟

1.建立樣板生產線

2.優化生產流程

3.研討提高生產效率措施

案例:賽羅那提高生產效率的方式

4.營造支持精益管理文化

5.推行到整個公司

四. 精益管理實施5大措施

1.培訓先行,引導精益意識

2.建立精益組織,做好計劃

3.推行7S管理,增效降耗

案例:廣西交投集團推行精益管理與7S實施

(1)培訓:高層中層先培訓

(2)視頻:精益求精建設高速路橋

4.改善示范線,用成果說話

5.重點環節督導,全員改善

第五講:精益生產線現場分析

一. 生產現場的構成

1.現場管理的重要目標

2.構成生產現場的5大要素

3.現場存在的10大問題

二. 生產現場分析8項內容

1.問題分析

2.流程分析

3.人員分析

4.作業分析

5.布局分析

6.環境分析

7.效率分析

8.成本分析

三. 生產現場檢查與分析方法

1.現場檢查要點

2.現場分析方法

四. 精益管理的系統性完善

1.從都江堰看精益管理的系統性

2.精益管理系統性4大要素

第六講:精益生產線的標準要求

一. 精益生產線條件認知

1.精益生產線3個一流

2.精益生產線15個關鍵點

3.精益生產線9大目標

二. 精益生產線3大標準

1.一流團隊8項標準

2.一流環境8項標準

3.一流業績PQCDSME標準

三. 精益生產線可視管理要求

1.精益生產線可視管理4項原則

2.精益生產線可視管理5個特點

3.精益生產線可視管理9大要項

第七講:精益管理的IE效能

一. 揭開IE的神秘面紗

1.IE的理論認知

2. IE的重要作用

二. 知曉IE工程師職能

1.IE的工作特性

2. IE的工作職責

三. 學習IE的七大手法

1.防錯法

案例:

(1)標識防錯法-圖例

(2)顏色防錯法-圖例

(3)模套防錯法-短視頻《精益管理:防錯法》

2.動改法

3.人機法

人機法改善6個原則

4.五五法

5.流程法

6.雙手法

雙手法改善6個原則

7.抽查法

抽查法5個益處

思考:

說說你對IE改善的看法

第八講:精益生產7S管理增效法

一. 推行7S的意義

1.觀看視頻短片(為什么要推行7S)

2. 推行7S與不推行的對比

案例:

(1) 塞羅娜生產現場混亂現象

(2) 泛亞公司的整潔生產現場

二. 推行7S的2大誤區

1.認為推行7S很簡單

2. 將7項內容齊頭并進

案例:泛亞公司推行7S的困惑

思考:

(1)7S包括哪些內容

(2)你認為實施7S管理有哪些好處

三.推行6S的7項措施

1.成立6S領導小組4項標準

2.制定6S推行計劃

3.宣傳造勢3大意義

4.宣傳造勢5項措施

5.制定獎懲措施2項注意

6.有效獎懲4種方法

7.檢查督導2個做到

互動:談談你對6S檢查的認識

思考:

A.新版7S包括哪些內容

B.推行7S有哪些好處

四. 推行7S的精髓

1.全員參與

2.全過程努力

3.全力以赴

4.只有起點,沒有終點

第九講:精益7S項目高效推行程序

一、精益7S管理項目實施程序

(一)本人主導7S項目實施程序

1.企業調研

2.項目啟動誓師大會

3.全員7S培訓

4.培訓與整理、整頓導入

5.培訓與清掃、規范導入

6.初期總結

7.培訓與素養

8.培訓與安全、節約

9.階段性總結

10.第二期推進計劃

(二)FY公司兩次推行7S的不同效果分析

1.第一次推行失敗的原因

2.第二次推行效果良好的圖片

二.胡老師公司推行5S項目案例解析

1.胡志揚老師公司推行5S項目案例解析

2.胡老師成功推行5S管理項目圖片

思考:

你認為怎樣推行7S更有效

你準備怎樣在自己管轄區域實施7S管理

第十講:標準工時增效法三項規程

一. 標準工時的意義與價值

1.標準工時的定義

案例:某工藝公司運用標準工時減少文員降成本

2.標準工時的作用

3.標準工時的價值

4.標準工時局限性

二. 標準工時應用范圍

1.標準工時應用16要點

2.標準工時在人員管理的應用

3.標準工時在設備管理的應用

4.標準工時在工效管理的應用

5.標準工時在研發管理的應用

三. 標準工時計算方法

1.標準工時計算公式

2.標準工時秒表計算法

3.預定時間標準設定法

4.秒表測量計時法/個體

5.秒表測量計時法/流水線

第十一講:精益高效工具TWI-JM

一. 精益工具TWI-JM認知

1.TWI:一線主管訓練

2.JM:工作改善方法

3.TWI-JM的重要作用

二. 構成TWI的4個部分

1.JI-工作指導

2.JM-工作改善

3.JR-工作關系

4.JS-工作安全

三. TWI-JM的4個階段

1.作業分解

范例:參考圖表

2.自查細節

3.構想新方法

(1)構想新方法3個環節

(2)構想新方法4個原則

4.實施新方法

第十二講:精益管理增效10問法

1.人員效率與綜合綜效

2.機器正常使用與安全

案例:分紙工的工傷事故

3.物料高效利用與管理

4.動作高效性與協同性

5.場所管理效果與利用

6.配套設施適用與有效

7.設計變更頻次與成本

案例:

(1)本人與志麟公司藝品設計師的爭執

(2)本人建議香港老板變更陶瓷小羊設計造型提效率降成本

8.安全的合規與管理效果

9.搬運的便捷性與高效性

10.標識看板的合規與效果

第十三講:作業增效抓好四個階段

一. 作業動作科學分解階段

1.作業的3種類型

2.作業分解注意事項

3.明確注意點和目的

二.工作細節自問自查階段

1.記錄對工作的構想

2.自查自問5W1H

三. 思考高效工作方法階段

1.評估各細節的必要性

2.刪減不必要的細節

3.盡量合并一些細節

四. 高效方法執行改進階段

1.對上對下溝通,接受高效方法

2.取得相關職能崗位認可

3.持續改進高效方法

4.功不自居,禮讓他人

第十四講:精益改善增效四大策略

一. 明確需要改善的問題點

1.問題就是目標與現狀的差距

2.企業存在問題3大類型

二. 精益改善對企業的意義

1.精益改善的重要定義

2.為什么要做精益改善

三. 精益增效八何工作法(6M2H)

1.八何工作法的由來

2.八何工作法適用事項

3.八何工作法實施步驟

四. 精益增效SMART工作法

1.SMART工作法簡析

2.SMART工作法的作用

3.SMART法則的應用方法

第十五講:精益改善降本管理工具

一. 精益改善是工廠發展之路

1.企業發展趨勢分析

2.構建精益管理之屋

二. 精益改善降本SWOT工作法

1.SWOT工作法解析

2.SWOT工作法奧妙

3.SWOT工作法在精益改善的應用

三. 精益改善降本PDCA工作法

1.PDCA工作法解析

2.PDCA工作法應用方法

3.PDCA工作法8個步驟

四. 精益降本WBS分解法

1.認知WBS工作分解法

2.WBS分解法圖示解析

3.WBS分解法應用要求

第十六講.精益改善的作用和步驟

一.精益改善的作用和案例

1.生產現場改善的8個作用

2.生產現場改善的2個案例

(1)某襯墊廠通過現場改善項目實施提高效率的案例

(2)某電線廠通過現場改善項目實施提高效率的案例

二.消除精益改善障礙的原則

1.精益改善遵循的9個原則

2.妨礙精益改善的7個障礙

3.改善前管理者要反省的7個問題

三.實施精益改善的步驟

1.生產現場改善的3個層面

2.精益改善活動的8個步驟

3.改善遇到問題時6種解決方法

第十七講.精益改善的方法和措施

一.精益改善2大戰略措施

1.工藝流程改善適用的5種情況

2.精益現場PDCA循環改善法

二.精益持續改善“節日效應”

1.持續改善“節日效應”的意義

2.精益現場改善節/周

三.高效執行力和精益改善指南

1.影響精益改善執行的3個因素

2.做好5件事,提高改善執行力

3.生產精益改善的3個簡易方法

4.精益改善要檢討的3個問題

5.推進精益改善的10個要點

6.現場改善的5個金科玉律

7.精益改善管理者要有6種心態

第十八講.精益變革項目實施程序

一.企業調研與項目周期

1.精益變革項目周期定義

2.企業調研的2種方式

3.企業調研范圍和調研事項

二.建立組織并撰寫調研報告

1.建立精益變革委員會

2.撰寫項目調研報告

3.審核完善調研報告

三.精益項目計劃制定與審核

1.制定項目推進計劃

2.審核項目推進計劃

四.精益變革項目推進與完善

1.按計劃推行精益變革項目

2.檢討精益變革項目推進效果

3.導入PDCA循環并持續完善

附:精益管理項目實施簡表

【授課圖片】

劉靖教授為勁嘉集團高層講授《高績效團隊建設》課程

浙公網安備 33010802003509號

杭州講師網絡科技有限公司

浙公網安備 33010802003509號

杭州講師網絡科技有限公司