隨著制造業智能化進程的加快,多數企業由勞動密集型轉為了設備密集型,設備管理的重要性與日俱增。很多企業在管理過程中,往往會遇到以下問題:

和同行工廠同期采購的同批同款設備,同行用了5年仍在使用中,自己的卻已報廢。咋回事?

設備越來越多,仍然感覺不夠用,查查還有不少設備處于閑置狀態。怎么回事?

設備開機中,操作工去向不明,問之,答曰找材料和工具去了。如何解決?

設備的故障越來越多,維修人員也越招越多,還是疲于奔命。怎么辦?

同一批采購的設備,有些從不罷工,有些故障連連。是何原因?

設備需經過預熱才能進入正式生產狀態。為何需要預熱?預熱時間評估過了嗎?

天天保養設備,設備還是突然壞了。為什么會這樣?是不是白保養了?

設備精度不穩定,修一下好一陣,沒幾天舊病復發。怎么辦?

設備不能開機,束手無策,幾天后廠家上門維修,卻發現只是斷路開關跳開,一秒鐘解決。如何避免此類事情的發生?

設備骯臟不堪、線路凌亂,產品質量不穩定,客戶考察公司現場后頻頻搖頭,導致訂單被取消。如何應對?

設備不會開口說話,但是卻有自己的表達方式。您能識別不?

這些問題的答案都蘊含在我們這次的TPM自主保全課程中。

TPM是基于設備全生命周期的管理,是企業全員參與的生產保障體系,是對機、人、料、法、環、測等生產現場要素進行的綜合管理,是貫穿起生產力、品質、成本、交期、安全、士氣等績效目標的價值鏈管理方法論。

傳統的TPM詮釋很少談及八大支柱之間的邏輯關系和對設備不同階段的保全實施手法,也很少涉及設備原理和故障的真正發生源,對現場數據的采集也語焉不詳。工廠在TPM實施過程中,往往陷入以下困境:面對復雜的現場無從下手、把TPM做成了設備5S或者是設備維修、和其他管理體系脫節變成了TPM孤島、因為數據失真造成OEE計算不準確等等。

這次的TPM自主保全課程理清了八大支柱之間的關系;對設備原理做了深入淺出的講述,讓普通員工也能很快的掌握設備原理,輕松處理設備的微缺陷和小故障;定義了設備的真正故障源和對應的保全實施手法;探索了現場數據的采集方法和工具。大膽嘗試了TPM和IE手法、精益3P、5S管理的有機結合,并已在實踐中收到了良好的成效。

課程簡介:

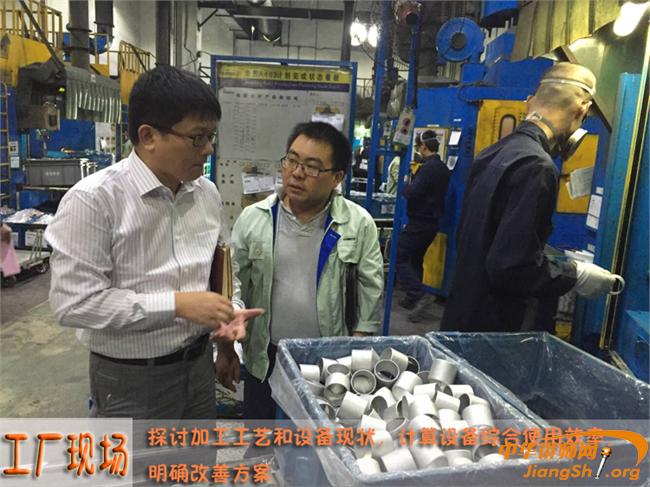

本次課程將安排在上海松江實踐工廠進行,實踐工廠為電梯裝潢行業的領軍企業。“理論講解+現場實踐”的教學模式,真正體現了“知行合一”。

一、重新認知TPM

TPM概念新解

設備全生命周期管理

TPM八大支柱

TPM和5S、精益、IE等管理體系的關系

TPM的笛卡爾方法論

二、TPM實施的收益

TPM構建的價值鏈

設備綜合利用率OEE

設備故障浴盆曲線

設備故障來源和保全手法分析

三、通用設備原理

設備有自己的“語言”

工業設備的六大“語系”

通用設備原理內容

通用設備常規六大系統

六大系統原理案例分析

四、TPM模塊之自主保全詳解

自主保全流程

自主保全目標

自主保全實施架構

維護技能的四個階段

典型工具箱

自主保全的七個階段

發生源的尋找和解決方法

一點通課程

現場數據采集

我們的TPM系列課程內容分為自主保全、個別改善和SMED、計劃保全和備品備件管理、初期管理之工業規劃和設備選型、初期管理之設備和產線布局共五個公開課課程,企業內訓課程內容相同。歡迎大家參與或者訂購。

培訓師簡介:

金昕煒,潛心鉆研價值鏈管理二十余年,創建了LVC價值鏈管理體系,和符合中國企業現狀的精益實施三段流方法論、TPM技術流、工業設備精益營銷體系。曾供職于大型國企和外企,歷任技改辦主任、項目經理、營銷總監、總經理助理和總經理等職務。負責過工藝設計、設備規劃、設備管理和設備改造、ERP、精益管理、營銷流程再造等項目,主導過公司內部眾多系統改善項目,并獲得顯著成果。

金顧問可以就企業的實際情況進行全面的系統分析與診斷,并根據企業的績效目標提出實用高效的整體解決方案。擁有較強的現場指導與項目管理控制能力,擅長融合管理技術和工程技術,幫助客戶實現利益最大化。

金顧問擁有超過10年的企業管理實戰經驗和2年的咨詢行業項目經驗,20年的市場營銷經驗(企業管理期間,分管市場營銷和精益生產)。曾多次承擔企業的各類生產管理體系的設計和推行工作,成功推行過精益3P、精益生產、TPM、5S、設備全生命周期管理、精益營銷等多種管理項目,在現場改善和市場營銷方面有著豐富的經驗。

系列課程:

《精益3P》

《精益方法論之精益三段流》

《TPM全員生產維護之自主保全》

《TPM之個別改善與快速切換(SMED)》

《TPM之工廠低成本自働化(LCA)》

《TPM前期管理之工藝規劃和設備選型(PPES)》

《TPM導入的時機和有效途徑》

《TPM之工業設備全生命周期管理》

《工業設備精益營銷之單兵戰力養成》

《工業設備精益營銷之團隊作戰速成》

浙公網安備 33010802003509號

杭州講師網絡科技有限公司

浙公網安備 33010802003509號

杭州講師網絡科技有限公司